Az alumínium-oxid por előállítási folyamata és technológiai innovációja

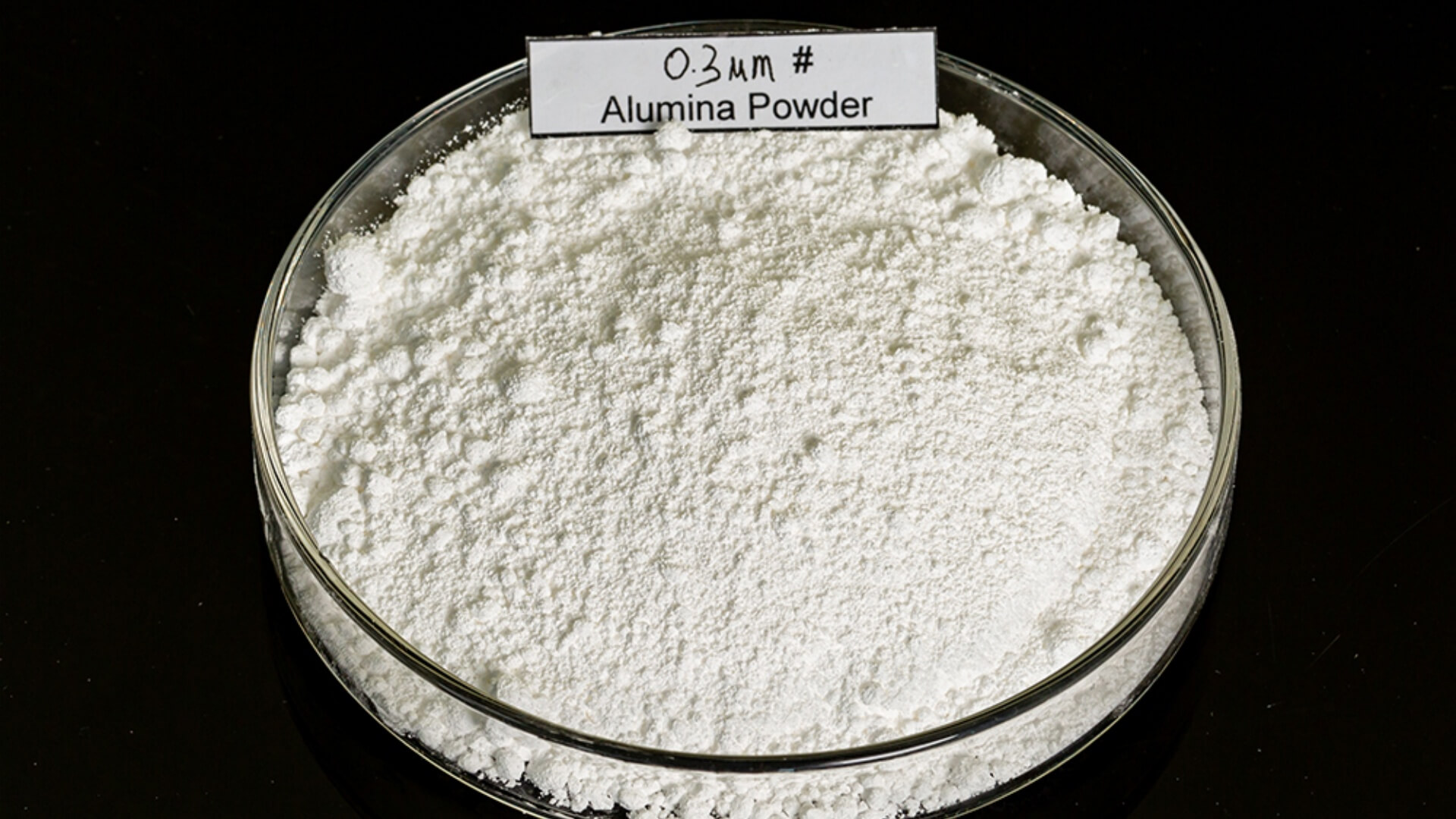

Amikor arról van szóalumínium-oxid por, sokan talán nem ismerik. De ami a mindennapi mobiltelefon-képernyőinket illeti, a nagysebességű vonatkocsik kerámia bevonatait, sőt még az űrrepülőgépek hőszigetelő lapjait is, ennek a fehér pornak a jelenléte nélkülözhetetlen ezekhez a csúcstechnológiás termékekhez. Az alumínium-oxid por „univerzális anyagként” az ipari területen, előállítási folyamata földrengető változásokon ment keresztül az elmúlt évszázadban. A szerző egykor egy bizonyos területen dolgozottalumínium-oxidévek óta gyártóvállalatként működik, és saját szemével látta az iparág technológiai ugrását a „hagyományos acélgyártástól az intelligens gyártásig”.

I. A hagyományos kézművesség „három tengelye”

Az alumínium-oxid előkészítő műhelyben a tapasztalt mesterek gyakran mondják: „Ahhoz, hogy valaki elkezdhessen az alumínium-oxid gyártásában, három alapvető készséget kell elsajátítania.” Ez a három hagyományos technikára utal: a Bayer-eljárásra, a szinterelési eljárásra és a kombinált eljárásra. A Bayer-eljárás olyan, mint a csontok párolása egy nyomástartó edényben, ahol a bauxitban lévő alumínium-oxid magas hőmérséklet és nagy nyomás hatására lúgos oldatban oldódik. 2018-ban, amikor a jünnani új gyártósort hibakereséssel vizsgáltuk, a nyomásszabályozás 0,5 MPa-s eltérése miatt a teljes zagy kristályosodása meghiúsult, ami több mint 200 000 jüan közvetlen veszteséget eredményezett.

A szinterezési módszer inkább ahhoz hasonlít, ahogyan az északiak tésztát készítenek. Ehhez bauxitot és mészkövet kell arányban „összekeverni”, majd magas hőmérsékleten forgókemencében „sütni”. Ne feledjük, hogy Zhang mester a műhelyben egyedülálló képességgel rendelkezik. Pusztán a láng színének megfigyelésével legfeljebb 10 ℃-os hibával meg tudja határozni a kemence belsejében lévő hőmérsékletet. Ezt a felhalmozott tapasztalatokon alapuló „népi módszert” egészen a tavalyi évig nem váltották fel az infravörös hőkamerás rendszerek.

A kombinált módszer az előbbi kettő jellemzőit ötvözi. Például egy jin-jang forró edény készítésekor a savas és a lúgos módszereket egyszerre alkalmazzák. Ez az eljárás különösen alkalmas az alacsony minőségű ércek feldolgozására. Egy Shanxi tartománybeli vállalkozásnak a kombinált módszer fejlesztésével 40%-kal sikerült növelnie a 2,5-ös alumínium-szilícium arányú sovány ércek felhasználási arányát.

II. Az áttörés útjaTechnológiai innováció

A hagyományos kézművesség energiafogyasztási kérdése mindig is fájó pont volt az iparágban. A 2016-os iparági adatok azt mutatják, hogy az alumínium-oxid tonnájára vetített átlagos villamosenergia-fogyasztás 1350 kilowattóra, ami egy háztartás féléves villamosenergia-fogyasztásának felel meg. Egy bizonyos vállalat által kifejlesztett „alacsony hőmérsékletű oldódási technológia” speciális katalizátorok hozzáadásával 280 ℃-ról 220 ℃-ra csökkenti a reakcióhőmérsékletet. Ez önmagában 30%-os energiamegtakarítást eredményez.

Egy bizonyos sandungi gyárban láttam fluidágyas berendezést, ami teljesen felforgatta a felfogásomat. Ez az ötemeletes „acélóriás” gáz segítségével szuszpendált állapotban tartja az ásványi port, így a reakcióidő a hagyományos eljárásban 6 óráról 40 percre csökken. Még lenyűgözőbb az intelligens vezérlőrendszere, amely valós időben képes beállítani a folyamat paramétereit, akárcsak egy hagyományos kínai orvos a pulzusmérőnél.

A zöld termelés tekintetében az iparág csodálatos bemutatót tart a „hulladék kincsekké alakításában”. A vörösiszap, amely egykor problémás hulladék volt, ma már kerámiaszálakká és útalapanyagokká alakítható. Tavaly a Guangxiban meglátogatott demonstrációs projekt során még tűzálló építőanyagokat is készítettek vörösiszapból, és a piaci ára 15%-kal magasabb volt, mint a hagyományos termékeké.

III. Végtelen lehetőségek a jövőbeli fejlődésre

A nano-alumínium-oxid előállítása az anyagok „mikroszobrászati művészetének” tekinthető. A laboratóriumban látható szuperkritikus szárítóberendezések molekuláris szinten képesek szabályozni a részecskék növekedését, és az előállított nano-porok még a pollennél is finomabbak. Ez az anyag lítium akkumulátor-szeparátorokban használva megduplázhatja az akkumulátor élettartamát.

MikrohullámúA szinterelési technológia az otthoni mikrohullámú sütőre emlékeztet. A különbség az, hogy az ipari minőségű mikrohullámú készülékek 3 perc alatt 1600 ℃-ra tudják hevíteni az anyagokat, és energiafogyasztásuk mindössze egyharmada a hagyományos elektromos kemencéknek. Sőt, ez a melegítési módszer javíthatja az anyag mikroszerkezetét. Egy bizonyos hadiipari vállalat által ezzel a technológiával gyártott alumínium-oxid kerámiák keménysége összehasonlítható a gyémántéval.

Az intelligens átalakulás által előidézett legnyilvánvalóbb változás a vezérlőteremben található nagyméretű képernyő. Húsz évvel ezelőtt a szakképzett munkások naplóval a kezükben mozogtak a gépteremben. Most a fiatalok mindössze néhány egérkattintással elvégezhetik a teljes folyamatfelügyeletet. Érdekes módon azonban a legidősebb folyamatmérnökök váltak a mesterséges intelligencia rendszer „tanáraivá”, akiknek évtizedes tapasztalataikat algoritmikus logikává kell alakítaniuk.

Az ércből nagy tisztaságú alumínium-oxiddá való átalakulás nemcsak fizikai és kémiai reakciók értelmezése, hanem az emberi bölcsesség kikristályosodása is. Amikor az 5G intelligens gyárak találkoznak a mesteremberek „kézzel tapintható élményével”, és amikor a nanotechnológia párbeszédet folytat a hagyományos kemencékkel, ez az évszázados technológiai evolúció korántsem ér véget. Talán, ahogy a legújabb iparági tanulmány is jósolja, az alumínium-oxid-gyártás következő generációja az „atomi szintű gyártás” felé mozdul el. Azonban függetlenül attól, hogy milyen ugrást hajt végre a technológia, a gyakorlati igények kielégítése és a valódi értékteremtés a technológiai innováció örök koordinátái.