Hogyan válasszuk ki a megfelelő fehér korund szemcseméretet?

Az ipari termelésben,fehér korund részecske A szemcseméret kiválasztása kulcsfontosságú folyamatparaméter. A megfelelő szemcseméret nemcsak a termék megjelenését és minőségét befolyásolja, hanem a termelési hatékonysággal és a költségekkel is összefügg. Ebben a cikkben a fehér korund szemcseméretének kiválasztási módszerét tárgyaljuk, hogy segítsük az olvasókat megérteni, hogyan válasszák ki a tényleges igényeknek megfelelő legmegfelelőbb szemcseméretet a termelési hatékonyság növelése érdekében.

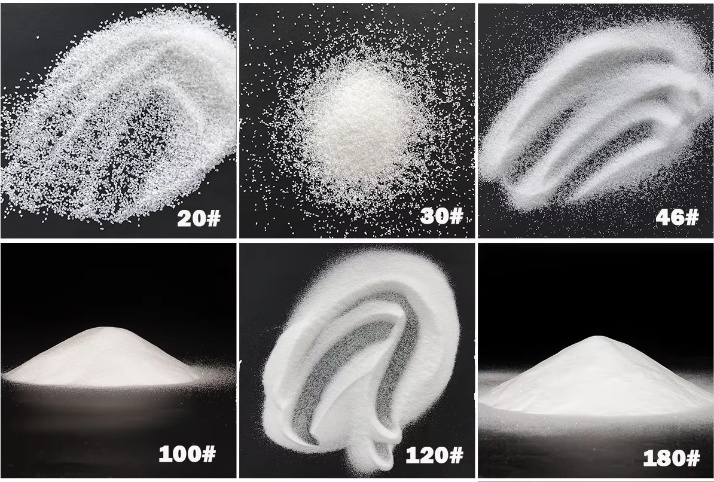

Ⅰ、Osztályozás és jellemzőkfehér korund részecskeméret

1. Durva szemcseméret: alkalmas durva megmunkáláshoz és nagy terhelésű működéshez. Előnye a magas termelési hatékonyság. Hátránya, hogy a csiszolási pont viszonylag koncentrált, ami könnyen hőkárosodást okozhat a munkadarabon.

2. Közepes szemcseméret: Közepes terhelésű feldolgozásra alkalmas, az előnye, hogy aköszörülési pontviszonylag szétszórt, a hőkárosodás kicsi, hátránya a viszonylag alacsony termelékenység.

3. Finom szemcseméret: Alkalmas precíziós megmunkáláshoz, tükörhatáshoz stb. Előnyei az egyenletes köszörülési pontok eloszlása, az alacsony hőkárosodás és az alacsony termelékenység. Az előny az egyenletes köszörülési pont eloszlás, a jó felületi minőség, a hátránya a megmunkálás nehézsége és a magas berendezési követelmények.

II. Hogyan válasszuk ki a megfelelőtfehér korund részecske méret?

1. Válassza ki a megfelelő részecskeméretet a feldolgozandó tárgynak megfelelően: a feldolgozandó tárgy anyaga, keménysége, érdessége és egyéb tényezői alapján válassza ki a megfelelő részecskeméretetfehér korund részecskeméret. Általánosságban elmondható, hogy a puha anyagok megmunkálásakor finom szemcseméretet kell választani a felületminőség javítása érdekében; kemény anyagok megmunkálásakor közepes vagy durva szemcseméret választható a vágóerő javítása érdekében.

2. Vegye figyelembe a termelési hatékonyságot és a költségeket: A szemcseméret kiválasztásakor figyelembe kell venni a termelési hatékonyságot és a költségeket. A túl nagy szemcseméret hosszabb termelési ciklusokhoz és megnövekedett költségekhez vezethet, míg a túl kicsi szemcseméret erőforrás-pazarláshoz és megnövekedett csiszolóanyag-fogyasztáshoz vezethet. Ezért kulcsfontosságú a megfelelő szemcseméret kiválasztása a tényleges igényeknek megfelelően.

3. Hivatkozás ipari szabványokra és tapasztalatokra: A különböző iparágaknak és a különböző berendezéseknek eltérő igényeik vannakfehér korund szemcseméret. A szemcseméret kiválasztásakor az iparági szabványokra és tapasztalt szakemberek tapasztalataira támaszkodhat, hogy megbizonyosodjon arról, hogy a kiválasztott szemcseméret megfelel a tényleges termelési igényeknek.

4. Próbavágás ellenőrzése: A kiválasztott részecskeméret pontosságának biztosítása érdekében ajánlott próbavágást végezni. A próbavágás segítségével intuitív módon megértheti a különböző részecskeméretek hatását a termék megjelenésére, minőségére és termelési hatékonyságára, így szilárd alapot teremthet a későbbi gyártáshoz.